武汉市某污水处理厂设计处理能力100×103m3/d,总面积7.2 km2,主要服务汉口旧城区,服务人口20.4 万人。原污水处理工艺仅为预处理,污水经粗格栅、细格栅及沉砂池预处理后排入长江,污水中溶解性有机物、无机物和有毒物质几乎没有去除,升级改造迫在眉睫。该厂于2014 启动升级改造工程,要求改造后出水水质达到一级A 排放标准。

制约该厂污水处理厂升级改造工程的重要因素是该厂位于汉口江滩,受周边用地限制,升级改造工程只能全部在原厂址上进行,控制用地仅为1.2 公顷,因此在工艺选择上必须选用占地小、处理程度高的工艺。

1 工艺改造

1.1 方案比选

针对该污水处理厂用地有限的客观条件,常规生物处理工艺无法满足要求,因此,必须因地制宜,在满足出水稳定达标前提下,将该污水处理厂建设成技术先进、占地面积小、经济、高效、且与江滩公园、长江二桥及周边居住小区环境融为一体的污水处理厂。

首先对该污水厂收水区域范围内的污水量建立模型进行了预测。设计时选择了3 个占地相对较小、处理水质可满足排放要求的工艺方案进行了技术经济比较,包括高效澄清池+ 除碳硝化生物滤池(曝气生物滤池BAF)+ 反硝化生物滤池工艺、循环式活性污泥法(CAST)+ 气浮工艺、膜生物反应器(MBR)工艺。对于生物滤池工艺,其高效澄清池集反应、预沉- 浓缩、斜板为一体,结构紧凑、沉淀效率高;剩余污泥(主要来自高效澄清池)不需要浓缩可直接脱水;另外生物滤池较常规生物处理容积负荷高,同时无需二沉池;该工艺通过不同功能滤池组合或同一滤池不同功能区分布进行硝化、反硝化,工艺流程短、池容小、占地省,抗冲击负荷能力较强,处理效果稳定。虽然CAST+ 气浮工艺流程简单、布置紧凑、无需设置二沉池,但该方案需要间歇运行,反应池和设备闲置率较高,另外对运行维护人员的操作和维护技术水平要求较高,其工艺占地面积大于生物滤池工艺。MBR 工艺的出水水质稳定、运行控制灵活、稳定、耐冲击负荷能力强,但是其占地面积较大。

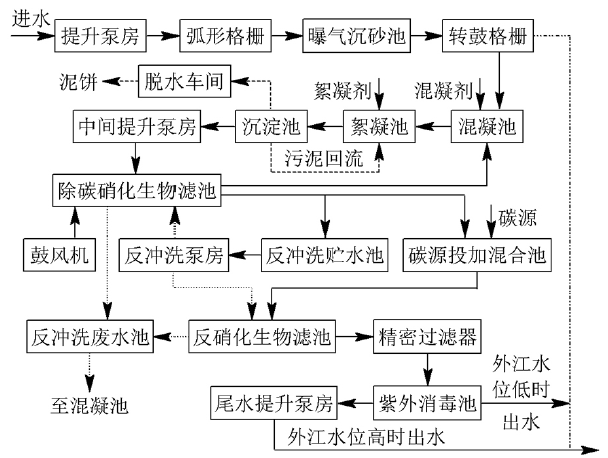

对上述3 种方案的综合技术经济比较,决定采用高效澄清池+ 除碳硝化生物滤池(BAF)+ 反硝化生物滤池工艺。设计进水BOD5 为140 mg/L,COD为270 mg/L,SS、TP、NH3-N、TN 的质量浓度分别为160、3、22.5、30 mg/L。改扩建后的工艺流程见图1。

图1 提标改造后污水处理工艺流程

1.2 工艺参数

设计进出水BOD5 为140mg/L,COD为270mg/L,TP、NH3-N、TN 的质量浓度分别为3、22.5、30 mg/L,出水执行GB 8978-1996 一级A 标准。

改扩建涉及到的主要构筑物及设备为:

1)高效澄清池(1 座,分3 池)单格最大设计体积流量qV=1 807 m3/h,单组斜管面积100 m2,最大表面负荷q=18.1 m/h,最大污泥循环量150 m3/h,主要设备有絮凝搅拌机,刮泥机(转速1 360 r/min,功率P =0.55 kW),污泥螺杆泵(qV=75 m3/h,扬程H=0.2MPa,P=0.3 kW)。

2)除碳硝化生物滤池(CN 池),1 座,分10 格,单格尺寸12.68 m×7.95 m×6.75 m),单组最大设计qV=542 m3/h,BOD5 有机负荷1.9 kg/(m3·d),最大滤速5.89 m/h,滤料厚度3.7 m。每组滤池曝气qV=2 250m3/h,反冲洗水强度20~30 m/h,反冲洗气强度100m/h。主要设备有罗茨鼓风机(转速1892 r/min,P =132 kW,额定qV=3 900 m3/h)、潜污泵(P=5.5 kW)。

3)反硝化生物滤池(DN 池)(1 座,3 格,单格尺寸8.48m×5.31m×6.2m),最大设计qV=1 360m3/h,最大滤速21.6 m/h,滤料厚度3 m。反冲洗水强度30m/h,反冲洗气强度100 m/h。主要设备为潜污泵(P=5.5 kW)。冲洗罗茨风机(转速3 519 r/min,P= 75kW,额定流量qV=2 260 m3/h)。

4)精密过滤器(4 套),最高qV=13 542 m3/h,进水SS、TP 的质量浓度分别≤20、≤0.75 mg/L,过滤精度≤20 mm,过滤速度≥260 m3/(m2·h)。

2 调试及运行情况

2.1 问题及解决方案

该污水处理厂主体生物滤池工艺调试工作中出现了一些问题。

1)碳源不足。由于该厂实际进水水质低于设计进水水质,在进水可供有效利用碳源含量较低的情况下,再经过高效澄清池的混凝沉淀,碳源更显不足,后续反硝化滤池的碳源投加量较大。设计采用甲醇为补充碳源,但甲醇属于易燃易爆化学品,该厂位于汉口中心,无法通过安评。调试过程中根据进水SS 与TP 含量编制计算软件,变频自控精确投加絮凝药剂尽量减少其对水中溶解性BOD 的去除。改用乙酸钠作为外加碳源,采用加药泵变频自动控制,投加量随除碳硝化生物滤池出水硝酸盐的浓度变化而变化。

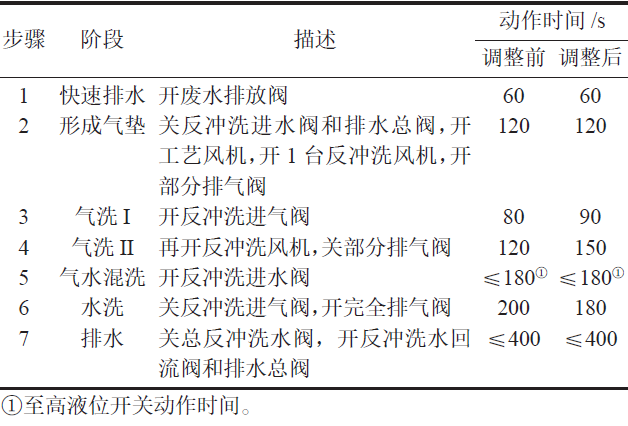

2)滤池反冲洗强度问题。反冲洗强度过大,滤料流失、生物量下降,反冲洗后出水水质差;反冲洗强度过低,老化生物膜难以去除,造成滤料板结。污水处理厂的除碳硝化滤池与反硝化除氮滤池运行与反冲洗均为上向流,反冲洗步骤主要包括排水- 气洗- 气水混洗- 水漂洗等步骤,调试之初出现过冲洗不彻底,及冲洗后短暂出水水质不达标、滤料板结等情况,经过摸索调整相关反冲洗运行参数后目前较为正常。调试过程中根据该厂实际情况,调整部分反冲洗运行参数,循环次数由3 次改为4 次,其余如表1。

表1 滤池反冲洗参数

3)除碳硝化滤池易堵塞问题。对于高效澄清池中,设计混凝区PAM 投加量0.25 mg/L,污泥回流区PAM 投加量0.20 mg/L,以提高网捕作用。调试中发现,对实际进水水质偏低的情况按此量投加PAM,易造成后续除碳硝化生物滤池的堵塞,原因可能为PAM 增加了水的黏度。混凝区的PAM 投加量调整为0.20~0.25 mg/L,而污泥回流区不再投加PAM。调整后后续滤池的堵塞情况明显改善。

2.2 运行效果

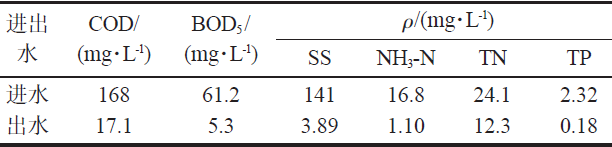

该污水处理厂升级改造工程2017 年进行了试运行,截止2017 年7 月其进出水水质情况及运行状态如表2。

总体看来,采用高效澄清池+ 除碳硝化生物滤池(BAF)+ 反硝化生物滤池+ 精密过滤器工艺脱氮除磷,SS 的去除效果较好,出水水质能够稳定达到GB 8978-1996 一级A 的排放标准。

从管理角度看,该工艺自动化程度高,运行控制、药剂投配均为自动控制,运行管理相对较便捷。但是其对设备、PLC 等的可靠性要求很高,一旦故障将造成系统瘫痪。从运行角度看,该工艺的乙酸钠、PAC 的药耗率较高;滤池反冲洗系统导致工艺耗电率高,运营成本较高。耗电量0.298 kWh/t,乙酸钠耗药率40.78 g/t,PAC 药耗率72.3 g/t,PAM 药耗率0.28 g/t,折合运行成本1.25 元/t(不含人工费)。

表2 改造后的进出水水质

3 结论

采用生物滤池工艺在污水厂原有厂址基础上进行提标改造,出水水质稳定达到了GB 8978-1996一级A 标准。通过对高效澄清池+ 除碳硝化生物滤池(BAF)+ 反硝化生物滤池+ 精密过滤器深度污水处理工艺的实际应用与分析,有以下几点结论及建议:

1) 工艺中高效澄清池主要功能是去除水中的SS 和部分TP,使得进入生物滤池的SS 的质量浓度小于50 mg/L,以避免滤池的堵塞和减少反冲洗次数。但高效澄清池絮凝沉淀过程中不可避免的造成碳源的损失,导致后续反硝化生物滤池碳源投加量增加。建议生物滤池前是否可以考虑用细格栅或膜格栅代替高效澄清池。

2)该工艺中在反硝化生物滤池需补充碳源以确保TN 的去除。反硝化生物滤池处于生物处理的流程末端,一旦投加过量易造成出水水质的瞬时COD、BOD5 超标。建议在满足排放标准的前提下,尽量考虑前置反硝化生物滤池。

该项目的成功实施,可为受严格用地限制的水厂提标改造提供参考。

下一篇:化工安全生产及管理模式探讨

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除 沪ICP备16023097号-13